一文了解塑料管道為什么變色、褪色的原因及機理?

利用色粉或色母粒等方法著色塑料制品時,可能出現顏色變化現象,從而影響產品質量。可能引起變色的原因:

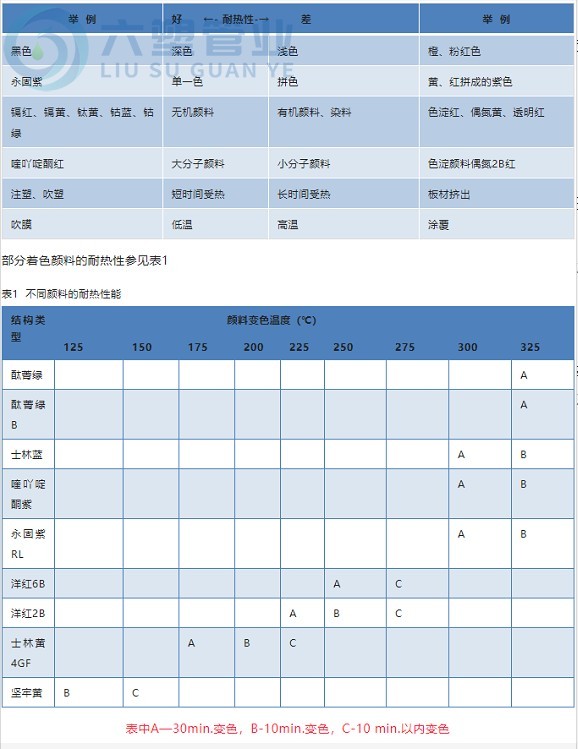

(1)高溫成型時,基體樹脂的氧化降解引起; (2)由于塑料制品的某些組分,如基體與助劑,或基體與著色顏料,亦或助劑與顏料間發生化學反應所致; (3)由于著色顏料或助劑等不耐高溫所引起,等等。 以下通過剖析這些因素引起色變之機理,為塑料制品廠家提供參考,以便正確選擇原材料,從而生產出合格的塑料制品。 塑料成型加工所引起的顏色變化 1、高溫成型時,基體樹脂氧化降解變色‘ 當塑料成型加工設備之加熱圈或加熱板因失控而一直處于加熱狀態時,容易導致局部溫度過高,使得樹脂在高溫下發生氧化分解,對于那些熱敏性塑料,如PVC等,在成型加工時更易出現這種現象,嚴重時,將燒焦變黃,甚至變黑,并伴隨大量低分子揮發物逸出。 這種降解包括解聚、無規斷鏈、側基和低分子物的脫除等反應。 (1)解聚 解聚反應先在大分子末端斷裂,,然后按連鎖機理迅速脫除單體,在聚合上限溫度以上尤其容易進行。 (2)無規斷鏈(降解) 對于諸如PE等聚合物在高溫成型時,其主鏈任何位置都可能斷裂,分子量迅速下降,但單體收率很少,這類反應稱作無規斷鏈,有時也稱作降解,聚乙烯斷鏈后形成的自由基活性很高,四周又有較多的二級氫,易發生鏈轉移反應,幾乎無單體產生。 (3)取代基的脫除 聚氯乙烯、聚醋酸乙烯酯、聚丙烯腈、聚氟乙烯等受熱時,取代基將脫除。以聚氯乙烯(PVC)為例,PVC在180~200℃以下溫度加工成型,但在較低的溫度(如100~120℃)下,即開始脫氫(HCl),200℃左右失去HCl很快,而使聚合物變成深色,強度變低,總反應簡示如下:﹏CH2CHClH2CHCl~~→~~CH=CHCH=CH~~+2HCl 游離HCl對脫氯化氫有催化作用,金屬氯化物,如氯化氫與加工設備作用形成的氯化鐵,促進催化。3HCl + Fe→FeCl3 + 3HCl PVC在熱加工時須加百分之幾的酸吸收劑,如硬脂酸鋇、有機錫、鉛化合物等,以提高其穩定性。 電纜著色時,銅導線上聚烯烴層如穩定得不好,聚合物—銅的界面上就會形成綠色的羧酸銅。這些反應促使銅擴散入聚合物中,加速了銅的催化氧化。 因此,為了降低聚烯烴的氧化降解速率,常加入酚類或芳胺類抗氧劑(AH),終止上述反應,形成不活潑的自由基A·:ROO·+ AH- → ROOH + A· (4)氧化降解 聚合物在加工和使用時都要接觸空氣中的氧氣,在受熱時,加速氧化降解。 聚烯烴的熱氧化屬于自由基連鎖反應機理,有自動催化行為,可分為引發、增長、終止三步反應。 氫過氧化基團引起的鏈的斷裂導致分子量降低,其斷裂的主產物為醇、醛、酮,最后氧化成羧酸。羧酸對金屬催化氧化起著主要作用。 2、塑料成型加工時,著色劑因不耐高溫而發生分解褪色變色 用于塑料著色的顏料或染料均存在耐溫極限,達到這一極限溫度,顏料或染料將發生化學變化,生成各種較低分子量化合物,其反應式均較復雜;不同的顏料存在不同的反應及產物,通過失重等分析方法可以檢測不同顏料的耐溫性,一般地: 因此,我們在選用色母粒或著色顏料時必須根據塑料制品成型加工時的要求選用相應檔次的既耐熱又經濟適用的著色劑。 著色劑與樹脂反應所引起的顏色變化 著色劑與樹脂的反應主要表現在某些顏料或染料與樹脂在加工成型時發生的,這些化學反應將導致色相的變化,并使聚合物發生降解,從而使制品性能發生變化。 1、還原反應 某些高聚物,如尼龍和氨基塑料在熔融狀態下,是很強的酸性還原劑,它們能使在加工溫度下很穩定的顏料或染料被還原褪色。 2、堿交換作用 聚氯乙烯乳液聚合物或某些穩定化了的聚丙烯中的堿土金屬,能與著色劑中的堿土金屬發生“堿交換作用”,從而使顏色從藍紅色變成橙色。 PVC乳液聚合物是VC在乳化劑(如十二烷基磺酸鈉C12H25SO3Na)水溶液中借助攪拌聚合的方法,反應中含有Na+;為提高PP的耐熱氧性能,常加有1010、DLTDP等抗氧劑,抗氧劑1010是由3,5一二叔丁基一4一羥基丙酸甲酯與季戊四醇酸鈉催化下進行酯交換反應,而DLTDP是由Na2S水溶液與丙烯腈反應制備硫代二丙腈,經水解生成硫代二丙酸,最后用月桂醇酯化而得,反應中亦均含有Na+。 在塑料制品成型加工時,樹脂中殘余的Na+將與含有金屬離子的色淀顏料如C.I.Pigment·Red48:2(BBC或2BP)發生反應:XCa2++ 2Na+→ XNa2+ + Ca2+ 3、顏料與鹵化氫(HX)間的反應 PVC在溫度升至170℃或受光作用下脫去HCl而形成共軛雙鍵。 含鹵阻燃性聚烯烴或有色阻燃塑料制品在高溫成型亦脫鹵化氫HX。 (1)群青與HX反應: 廣泛用于塑料著色或消去黃光的群青顏料,是一種含硫復合物。 (2)銅金粉顏料加速PVC樹脂的氧化分解: 銅顏料高溫時可被氧化生成Cu+、Cu2+,將加速PVC分解。 (3)金屬離子對聚合物的破壞作用: 某些顏料對聚合物有破壞作用,如錳色淀顏料C.I.PigmentRed48:4不適合PP塑料制品成型,原因在于變價金屬錳離子在PP的熱氧化或光氧化中,通過電子的轉移催化氫過氧化物的分解導致PP的加速老化;聚碳酸酯中的酯鍵,加熱時易水解和遇堿分解,一旦顏料中存在金屬離子更容易促進分解;金屬離子也會促使PVC等樹脂的熱氧分解,并導致顏色變化。 綜上所述,生產塑料制品時,我們應避免使用與樹脂發生反應的著色顏料是最可行且有效的辦法。 著色劑與助劑間的反應 1、含硫顏料與助劑間的反應 含硫顏料,如鎘黃(CdS和CdSe的固溶體),由于耐酸性較差,不宜用于PVC,也不應和含鉛的助劑一起使用。 2、含鉛化合物與含硫穩定劑反應 鉻黃顏料或鉬鉻紅中鉛成分與抗氧劑如硫代二硬脂酸酯DSTDP反應。 3、顏料與抗氧劑間的反應 加有抗氧劑的樹脂,如PP,除前述“3.2”之外,某些顏料與抗氧劑亦會發生反應,因而減弱了抗氧劑的功能,使樹脂的熱氧穩定性變劣。例如,酚類抗氧劑易被炭黑吸收或與其反應而失去活性;白色或淺色塑料制品中酚類抗氧劑與鈦離子形成酚狀芳烴絡合物使制品發生黃變現象,我們通過選擇合適抗氧劑或添加輔助添加劑,如抗酸鋅鹽(硬脂酸鋅)或P2型亞磷酸酯防止白色顏料(TiO2)色變。 4、顏料與光穩定劑間的反應 顏料和光穩定劑發生作用,除前面已述含硫顏料與含鎳光穩定劑發生反應外,一般都會降低光穩定劑的效用,尤其受阻胺光穩定劑和偶氮黃、紅顏料作用,其光穩定下降效果更為明顯,還不如未著色穩定,此現象目前尚無確切的解釋。 助劑間的反應 許多助劑如使用不當,將有可能發生意想不到的反應而使制品發生色變。如阻燃劑Sb2O3與含硫抗反應生成Sb2S3:Sb2O3+ –S–→Sb2S3+ – O – 因此,在考慮生產配方時,必須謹慎選擇助劑。 助劑自動氧化導致的色變 酚類穩定劑的自動氧化,是促進白色或淺色制品色變的重要因素,這種色變在國外常稱為“Pinking”(泛紅)。 它是由諸如BHT抗氧劑(2-6-二叔丁基-4-甲基苯酚)氧化產物偶合,并形如3,3′,5,5′一均二苯乙烯醌淡紅色反應產物,這種變色僅在有氧和水以及無光的情況下發生,曝置在紫外光下,淡紅的均二苯乙烯醌迅速分解成黃色的單環產物。 著色顏料在光熱作用下互變異構引起色變 部分著色顏料在光熱作用下,分子構型互變異構,如使用C.I.Pig.R2(BBC)顏料由偶氮型互變為醌型,改變了原共軛效變,引起共軛鍵的減少,導致顏色從深色的蘭光紅變成淺色的桔紅色。 同時,在光的催化作用下,與水發生分解,使共結晶水發生變化而引起褪色。 大氣污染物引起的色變 塑料制品存放或使用時,一些反應性基團,不管是樹脂還是助劑,亦或著色顏料,在光、熱作用下,將與大氣中的水分或化學污染物一酸、堿等發生作用,引起各種復雜的化學反應,久而久之,將導致褪色或變色。 通過加入合適的熱氧穩定劑、光穩定劑,或選用優質耐候助劑與顏料可以避免或緩和這種情況的發生。

結論 (1)高溫成型時,基體樹脂氧化降解可能引起色變; (2)著色劑高溫下褪色會引起塑料制品變色; (3)著色劑與基體樹脂或助劑發生化學反應將導致色變; (4)助劑間的反應及助劑自動氧化將引起顏色變化; (5)著色顏料在光熱作用下互變異構會引起制品顏色變化; (6)大氣污染物可能引起塑料制品發生變化。

聲明:若涉及版權,請作者留言小編19195858628(微信同號),小編會及時處理。

上一篇:塑料管材熱熔對接的原理是什么

下一篇:衛生級管件和普通管件的區別